【ラベル印刷業界】

樹脂凸版からフレキソへ、UVランプからUV-LEDへ、UVインキ規制物質対応へ

テストコーターが担う役割

近年ラベル業界では、樹脂凸版印刷からフレキソ印刷、UVランプからUV-LEDへの移行が進んでいます。これらの背景として、ラベル印刷のコスト削減や環境負荷低減などの要因がが挙げられます。

UVインキについては、環境や人体への影響の懸念から年々規制が強化されています。それに伴い、インキメーカーは規制基準を守りながら性能を保ったUVインキを開発する必要があり、ラベル印刷メーカーなども、生産の前にUVインキの物性を確認したり、性能を評価する必要があります。そこで、少量でのUVインキ、塗工液で印刷適正、物性試験が可能な卓上フレキソ印刷試験機、ロールtoロールパイロットコーターを紹介します。

樹脂凸版からフレキソへの移行が進んでいるラベル印刷

近年印刷技術の進歩、環境への配慮などからフレキソ印刷は欧米などで急激な発展をしており、米国では全パッケージの70%以上がフレキソで印刷されています。日本のフレキソ印刷のシェアは欧米と比較するとまだまだ少ないですが、今後さらに成長していくと予想されます。

そのような中、ラベル印刷業界においては従来の樹脂凸版印刷からフレキソ印刷、デジタル印刷への移行が活発化しています。

樹脂凸版とフレキソ印刷の違い

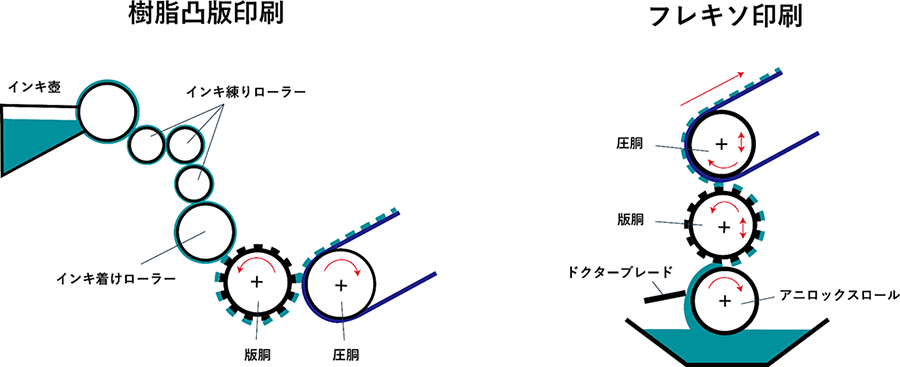

樹脂凸版印刷とフレキソ印刷は、どちらも凸版印刷の一種で、インキが付着した凸部から印刷する方式ですが、以下の違いがあります。

印刷方式の違い(アニロックスロールの有無)

樹脂凸版は、インキ壺からインキ出しローラーを通しインキ練りローラーにインキを着け、複数のインキ練りローラーでインキを均一にします。その後、インキはインキ着けローラーから樹脂凸版につきます。そしてインキは樹脂版から紙やフィルム等の基材に転写されます。

インキ練りローラーでインキを均一にするためアニロックスロールは必要ありません。

フレキソ印刷は、アニロックスロールというインキ量を制御するために使用される彫刻ローラーから、ゴムや樹脂で作られた柔らかい版にインキを付着させ、紙やフィルム等の基材に転移させます。

アニロックスロールの表面にはセルと呼ばれる同じ形状と深さの微小な穴が均等に配置されており、このセルにインキが入り、版にインキを転移させます。セルの形状と深さが均等なため、常に一定量のインキが版に転移され、安定した印刷品質が得られます。

操作の難易度

樹脂凸版印刷では、インキ練りローラーでインキを均一で適切な膜厚に調整するため、適切なインキ量やインキを均一にするための調整が重要です。これらの調整は経験と技術が必要となります。

一方、フレキソ印刷はアニロックスロールでインキ量を調整するため、樹脂凸版と比べて熟練を要しません。

近年ラベル印刷業界では、印刷機が樹脂凸版からフレキソ、デジタルへ移行しています。その理由として、主に以下が考えられます。

フレキソ印刷の技術革新

樹脂凸版印刷はシンプルなデザインや大量ロットなどにおすすめですが、写真やグラデーションと言った繊細な画像を再現・表現することには限界があります。一方フレキソ印刷は、近年の印刷技術の向上により高品質な印刷が可能になったため需要がさらに増えており、今後も広がると考えられます。

樹脂凸版より操作が容易で人材育成コストの短縮が可能

樹脂凸版印刷は経験と高度な技術が必要とされるため、人材育成に時間がかかります。フレキソ印刷は樹脂凸版印刷に比べ操作が容易なため、高度な技術が不要です。

また、フレキソ印刷は数値管理が可能なため、印刷品質の安定化、生産効率の向上、コストの削減、設備の保全、品質保証など、様々なメリットをもたらします。

ラベル印刷業界におけるUV-LED化

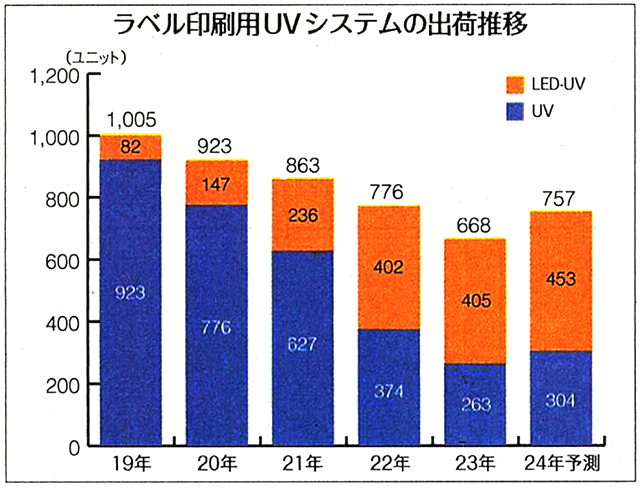

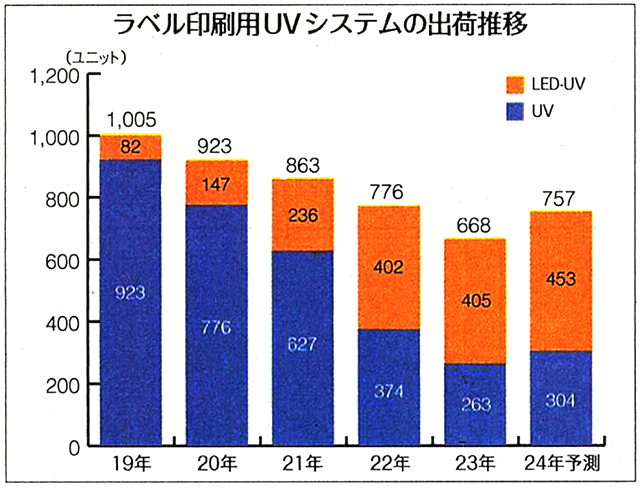

出典:ラベル新聞 ラベル印刷用UVシステムの出荷推移令和6年3月15日第1312号 P5

UVランプからUV-LEDへの移行

ラベル業界においてもUVインキの使用が拡大しています。そのような中、UVインキを使った印刷方法としてはUVランプからUV-LEDへの移行が進んでいます。上図の「ラベル印刷用UVシステムの出荷推移」(提供:ラベル新聞社)にある通り、2023年にはUV-LEDがUVシステム総出荷数の3分の2を占めています。

その背景には、以下のような理由があげられます。

電気代を大幅に削減できる

UV-LEDはUVランプと比べて紫外線への変換効率が良いため、無駄な熱が出ず電力消費を抑えられます。また、点灯・消灯に時間がからない点や、UVランプに比べてUV-LEDの寿命は5~10倍と長寿命のため、ランプ交換頻度が減りランニングコストが削減できる点などもメリットです。

環境に優しい

UV-LEDはUVランプに含まれる水銀を使用していないため、廃棄時の環境負荷が低くなります。また、消費電力が低いためCO2排出量も大幅に削減でき、環境への影響がUVランプに比べて少ないです。

UVインキにおける規制物質への対応と性能評価の重要性

印刷インキ、塗料などにおいても、SDGsへの取り組み、環境への配慮が求められており、日本でも年々環境に対する規制が厳しくなっています。

UVインキに含まれる光重合開始剤は、紫外線の照射によって分解し、ラジカルを発生させて樹脂を重合させる役割を果たします。しかし、一部の光重合開始剤は人体や環境に有害となる可能性があるため厳格な規制が設けられており、規制は年々厳しくなっています。

EUでは、REACH規則と呼ばれる化学物質規制があり、UVインキに含まれる一部の物質も規制対象となっています。

インキメーカーは年々厳しくなっている規制基準を守りながら性能を保ったUVインキを開発する必要があります。また、ラベル印刷メーカーなども、生産の前にUVインキの物性を確認したり、性能を評価する必要があります。

しかし、UVインキの開発や評価を行うために、生産機でテストを行うと以下の問題が発生します。

- 大量の材料が必要

- テストのためにラインを止める必要がある

- 生産機が使用できるタイミングを待つ必要があり、手軽にテストができない など

そこで重要となるのが、テストコーターを用いた試験です。テストコーターを用いることで、開発や性能評価を効率的に進めることができます。

- 生産機と相関の取れるサンプルが作成でき、評価の結果を基に開発を進めることが可能です。

- 生産機を使用しラインを止める必要がなく、手軽にサンプルが作成できます。

- 少量の材料でテストが可能です。

弊社は少量でのUVインキ、塗工液で印刷適正、物性試験が可能な卓上フレキソ印刷試験機、ロールtoロールパイロットコーターを販売しています。

卓上フレキソ印刷試験機

●F100 フレキシプルーフ/UV-LED

生産ラインを止めずフレキソインキ(UV、水性、溶剤)開発、試験が可能

- 新機能 専用UV-LED照射器搭載(水銀ランプ方式も選択可能)

- ISO2834-2準拠 世界中のベンチトップ フレキソ印刷試験標準機

- 最高速度 99m/min

- セラミックアニロックス、フォトポリマー版プレートを簡単交換

- ダイヤルゲージで印圧、アニロックス圧を設定

- 少量インキで試験可能、貴重なサンプル・コスト削減

ロールtoロール パイロットコーター

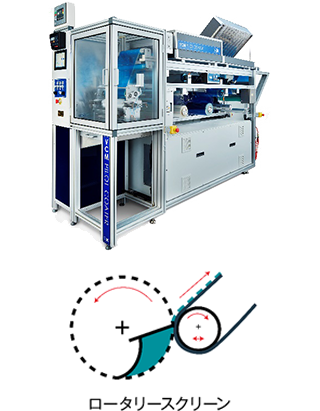

フレキソ印刷、グラビア印刷、ロータリースクリーン印刷、粘着加工、離形コート、UV照射(ランプ、LED、窒素パージも可能)などを行うことができます。

生産機との相関が取れる試験ができ、材料開発/ サンプル作製/ 量産前試験/ 生産現場で発生した不具合の検証などのスピードアップ、コストダウンを実現します。

●ラボ/パイロットコーター VCML

12種類以上の印刷、塗工が選択可能 オプションでUV(ランプ、LED)が可能

-

印刷、塗工

フレキソ印刷 /グラビア印刷 / ロータリースクリーン印刷 / ダイレクトグラビア /

リバースグラビア / オフセットグラビア / メーターバー / ナイフオーバーロール /

コンマ・バー / 差動オフセットグラビア/ エアナイフ / スロット・ダイ 他

-

オプション

UV(ランプ、LED)、窒素パージ、コロナ処理、熱風乾燥、IR乾燥、加熱ラミネーター、電気テンション制御、

エッジガイドetc

デモルーム/製品一覧はこちら

資料請求・お問合せ